|

|

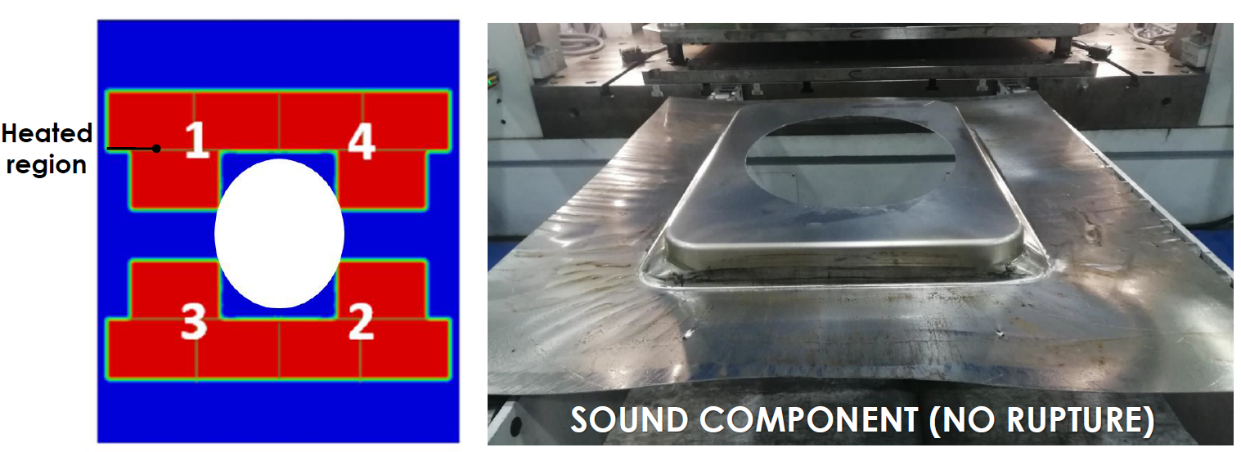

Il presente progetto pone l’attenzione sullo stampaggio efficace di componenti ad alta complessità geometrica in lega di Alluminio per applicazioni in ambito ferroviario. In particolare, l’obiettivo ultimo è quello di mettere a punto attrezzature e metodologie in grado di implementare un know-how, ad oggi validato in ambito prevalentemente accademico, all’interno di una realtà industriale consolidata. Vengono quindi investigate tecnologie in grado di variare localmente le caratteristiche meccaniche e deformative della lega, sfruttando l’annealing locale del materiale per leghe di alluminio induribili per incrudimento (per es. quelle appartenenti alla serie 5000) o un invecchiamento selettivo nel caso delle leghe trattabili termicamente (per es. quelle appartenenti alla serie 6000). Obiettivo finale è quello di poter effettuare lo stampaggio di componenti ad elevata complessità geometrica lavorando a temperatura ambiente: ciò implica non solo un ridotto impatto ambientale, ma anche la possibilità di utilizzare le stesse presse e stampi per applicazioni standard. Un tale obiettivo necessita innanzitutto della messa a punto di sistemi a basso costo ma al tempo stesso efficienti, che siano altamente flessibili e quindi in grado di garantire l’applicabilità di questa tecnologia su componenti di dimensioni sia ridotte (piccoli componenti per arredo interno) che grandi (pannello finestrato), destinati a produzioni di media e grande serie.  Una parte preponderante del presente progetto è dunque mirata a progettare e realizzare la cella di lavoro flessibile in grado di eseguire il pre-trattamento e lo stampaggio di componenti in lega di alluminio anche molto differenti in termini di dimensioni, geometria e tipologia di materiale. A seconda quindi degli input in ingresso (tipologia di lega, complessità geometrica del componente, volume di produzione), la cella permetterà l’utilizzo del sistema di riscaldamento più efficiente (laser, induzione o conduzione) e la corretta interazione con la successiva fase di stampaggio. Al fine di poter mettere a punto (e successivamente implementare) tale metodologia, appare necessaria una: (i) progettazione di processo; (ii) conoscenza approfondita delle leghe di alluminio da utilizzare. Gli aspetti evidenziati rendono necessaria la progettazione e realizzazione di un sistema flessibile per pre-trattare localmente le lamiere che sia altamente integrabile con le attrezzature di stampaggio al fine di poter realizzare la successiva fase di formatura, le cui tempistiche e modalità saranno legate ancora al tipo lega (per es, per tenere conto di fenomeni di invecchiamento naturale, tipici delle leghe di Alluminio appartenenti alla serie 6000). Il raggiungimento dell’obiettivo finale necessita di un approccio basato sulla sinergia di competenze industriali, per quanto concerne le attività di sviluppo sperimentale, e di know-how di stampo più accademico relativamente alle attività di ricerca industriale. Per tale motivo, la presente proposta vede la cooperazione tra l’azienda O.Me.R., leader nel settore dello stampaggio a freddo ed assemblaggio di componenti per applicazioni ferroviarie, ed il Politecnico di Bari che vanta esperienza nel campo della progettazione di processo e con il quale il partner industriale ha in essere un Accordo Quadro; inoltre, a supporto della ditta O.Me.R. nello svolgimento degli OR di competenza, è previsto il supporto di un gruppo di lavoro all’interno dell’Università della Basilicata (in qualità di consulente). Le attività del progetto sono principalmente mirate a:

Una parte preponderante del presente progetto è dunque mirata a progettare e realizzare la cella di lavoro flessibile in grado di eseguire il pre-trattamento e lo stampaggio di componenti in lega di alluminio anche molto differenti in termini di dimensioni, geometria e tipologia di materiale. A seconda quindi degli input in ingresso (tipologia di lega, complessità geometrica del componente, volume di produzione), la cella permetterà l’utilizzo del sistema di riscaldamento più efficiente (laser, induzione o conduzione) e la corretta interazione con la successiva fase di stampaggio. Al fine di poter mettere a punto (e successivamente implementare) tale metodologia, appare necessaria una: (i) progettazione di processo; (ii) conoscenza approfondita delle leghe di alluminio da utilizzare. Gli aspetti evidenziati rendono necessaria la progettazione e realizzazione di un sistema flessibile per pre-trattare localmente le lamiere che sia altamente integrabile con le attrezzature di stampaggio al fine di poter realizzare la successiva fase di formatura, le cui tempistiche e modalità saranno legate ancora al tipo lega (per es, per tenere conto di fenomeni di invecchiamento naturale, tipici delle leghe di Alluminio appartenenti alla serie 6000). Il raggiungimento dell’obiettivo finale necessita di un approccio basato sulla sinergia di competenze industriali, per quanto concerne le attività di sviluppo sperimentale, e di know-how di stampo più accademico relativamente alle attività di ricerca industriale. Per tale motivo, la presente proposta vede la cooperazione tra l’azienda O.Me.R., leader nel settore dello stampaggio a freddo ed assemblaggio di componenti per applicazioni ferroviarie, ed il Politecnico di Bari che vanta esperienza nel campo della progettazione di processo e con il quale il partner industriale ha in essere un Accordo Quadro; inoltre, a supporto della ditta O.Me.R. nello svolgimento degli OR di competenza, è previsto il supporto di un gruppo di lavoro all’interno dell’Università della Basilicata (in qualità di consulente). Le attività del progetto sono principalmente mirate a:

- Mettere a punto metodologie di caratterizzazione delle leghe oggetto di studio ad elevata efficacia e con tempi ridotti di esecuzione;

- Definire, per mezzo di simulazione numerica, i valori ottimali dei parametri di processo per ciascuno dei case study investigati (ottimizzazione del pre-trattamento e del successivo stampaggio).

- Ottimizzare la qualità del componente finale, in termini di rispondenza delle caratteristiche di post-formatura con quelle indicate a progetto.

- Realizzare, e successivamente implementare, una unità di lavoro flessibile che possa integrare il pre-trattamento della lamiera ed il successivo stampaggio, così da poter incrementare sensibilmente la competitività del soggetto aziendale proponente.